Härtung von Edelstahl ohne Verlust der Korrosionsbeständigkeit

Austenitische Edelstähle (Chromgehalt < 12%) besitzen eine herausragende Korrosionsbeständigkeit. Verantwortlich dafür ist eine wenige nm dicke Chromoxidschicht unmittelbar an der Stahloberfläche. Edelstähle werden in vielen Bereichen von der chemischen Industrie über die Nahrungsmittelindustrie bis hin zur Medizintechnik verwendet. Niedrige Härten (200 –300 kp/mm²) und hoher abrasiver Verschleiß begrenzen jedoch bis heute ihr Anwendungsspektrum merklich.

Die Härtung austenitischer Edelstähle durch Nitrieren (Randaufsticken) ohne Verlust ihrer Korrosionsbeständigkeit bis heute nicht befriedigend gelöst. Alle bekannten Nitrierverfahren (Gas-Nitrieren, Plasma-Nitrieren, Puls-Plasma-Nitrieren u.a.) arbeiten bei Temperaturen oberhalb 500°C, um ausreichende Nitriertiefen in ökonomisch vertretbaren Zeiten zu erreichen. Nitriert man unter diesen Bedingungen Edelstähle, erzielt man zwar die erwünschte Randschichthärtung, der Edelstahl verliert jedoch infolge Chromnitridbildung seine Korrosionsbeständigkeit. Um die Chromnitridbildung zu verhindern, muss man bei Temperaturen unter 400°C arbeiten. Aufgrund der Barrierewirkung der natürlichen (Chrom)-Oxidschicht auf der Stahloberfläche ist bei diesen Temperaturen die Eindiffusion von Stickstoff stark gehemmt. Man benötigt extrem lange Zeiten, um ausreichende Nitriertiefen zu realisieren.

Eine technisch relevante und ökonomisch akzeptable Lösung des Problems bietet die Implantation des Stickstoffs hinter die Diffusionsbarriere auf der Stahloberfläche, was entweder mit Hilfe der Plasma-Immersions-Ionenimplantation oder der Niederenergie-Ionenimplantation realisiert werden kann. Der Stickstoff steht dort ungehindert und in der erferderlichen Menge für eine diffusive Wärmebehandlung unterhalb der Chromnitridbildungstemperatur ( < 400°C) zur Verfügung. Die Diffusion des Stickstoffs im Stahl ist bei diesen Temperaturen schnell genug, um bei Prozeßzeiten im Bereich einiger Stunden eine ausreichende Nitriertiefe zu erzielen.

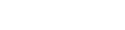

Abbildung 1 zeigt beispielhaft das mittels optischer Glimmentladungsspektroskopie (GDOS) gemessen Konzentrationsprofil für den Stickstoff nach Implantation in die Stahlmarke X5CrNiMo17.12.2 (Werkstoff-Nr. 1.4401) mittels Plasma-Immersions-Ionenimplantation (PIII). Implantiert wurde bei Spannungen von 40 kV, die Behandlungszeit betrug 6 Stunden bei einer Temperatur von 380°C.

In Abbildung 2 ist im Querschliff die Randzone eines mittels PIII behandelten X6CrNiMoTi17.12.2 (Werkstoff-Nr. 1.4571) dargestellt. Deutlich ist die sehr homogene aufgestickte Randschicht mit ca. 20 µm Dicke zu erkennen.

Mittels Röntgenbeugung wurde nachgewiesen, dass bei Nitriertemperaturen unter 400°C nahezu kein Chromnitrid entsteht. Es bildet sich bei den austenitischen Stählen eine neue Phase, als „S-Phase“ oder „expanded austenite“ bezeichnet, die man als feste Lösung von Stickstoff im Austenit ansehen kann. Das ursprüngliche Austenitgitter wird dabei um bis zu 8% aufgeweitet.

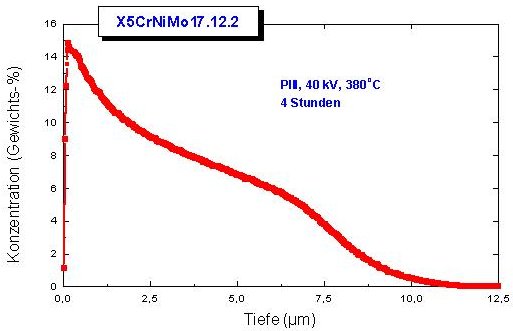

Abbildung 3: Durch die PIII-Behandlung wird eine sehr harte Randschicht erzeugt. Gemessen wurde die Vickershärte in Abhängigkeit von der Eindringtiefe des Indenters eines Mikrohärteprüfers (DUH-202 der Firma Shimadzu). Mit steigender Behandlungsdauer nimmt erwartungsgemäß die Dicke der gehärteten Randschicht zu.

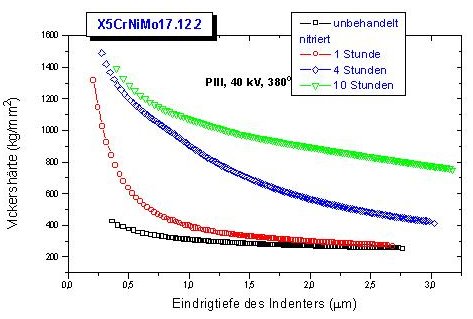

Einhergehend mit der Randschichthärtung steigt auch die Verschleißresistenz sehr stark an. Abbildung 4 zeigt die mittels üblichem Stift-Scheibe-Test gemessene Verschleißmarkentiefe in Abhängigkeit vom Reibweg einer definiert belasteteten feststehenden Wolframkarbidkugel (3 mm) auf der Edelstahloberfläche. Gemessen wurde ohne Schmierung. Während der unbehandelte Edelstahl (1.4401) extrem schnell verschleißt, zeigt der mittels PIII aufgestickte Stahl ein um mehrere Größenordnungen geringeren Abrieb.

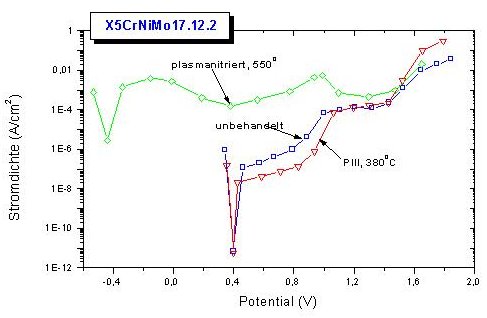

Korrosionstests in 0,1n Schwefelsäurelösung zeigten, dass sich die Korrosionsbeständigkeit durch die Stickstoffbehandlung bei Behandlunmgstemperaturen unter 400°C nicht verändert (Abbildung 5). Die für traditionelle Nitrierverfahren übliche Prozeßtemperaturen > 500°C verschlechtern dagegen das Korrosionsverhalten erheblich.

Für die Härtung (Randschichtaufstickung) kleinere Werkzeuge und Bauteile aus Edelstahl steht eine Versuchsanlage mit einer Bearbeitungskammer mit einem Durchmesser von 60 cm und einer Höhe von 70 cm zur Verfügung. Mittels PIII-Behandlung gehärtete Werkzeuge und Bauteile aus Edelstahl wurden erfolgreich in der Praxis erprobt.

Projekte:

"Nitrierung von Edelstahl" (SMWK)

"Nitrierung von Edelstahl" (SMWA-Verbundprojekt)

"PBII-Aufsticken von Edelstahl" (SMWA Verbundprojekt P 6209/947)

Publikationen:

E. Richter, R. Günzel: Härtung von Edelstahl ohne Korrosionsverlust; Vakuum in Forschung und Praxis (1998) 198S. Mändl, R. Günzel, E. Richter, W. Möller: Nitriding of austenitic stainless steels using plasma immersion ion implantation; Surface & Coating Technology 100-101 (1998) 372

W. Möller, E. Richter: Praktische Anwendungen der Ionenimplantation; Galvanotechnik 89 (1998) 3

S. Mändl, R. Günzel, E. Richter, W. Möller: Nitrogen and boron implantation into austenitic stainless steel; J. Vac. Sci. Technol. B17 (1999) 832

W. Möller, S. Parascandola, O. Kruse, R. Günzel, E. Richter : Plasma-immersion ion implantation for diffusive treatment; Surface and Coatings Technology 116-119 (1999) 1